Производители OEM пластинчатых теплообменников tr1 tr2 tr3 tr4

Пластинчатые теплообменники – это, на первый взгляд, простая вещь. Но если копнуть глубже, понимаешь, сколько нюансов скрывается за этими модулями. Часто клиенты думают, что выбор просто сводится к определению геометрии пластин – tr1, tr2, tr3, tr4. Да, это важно, но это лишь вершина айсберга. На деле, производители OEM пластинчатых теплообменников должны учитывать массу других факторов, от материалов до требований к герметичности и давления. Мы, как компания, занимающаяся этим вопросом уже несколько лет, встречаемся с ситуациями, когда даже при правильном выборе типа теплообменника, заказчик сталкивается с проблемами, связанные с неправильной конструкцией всей системы.

Почему выбор типа теплообменника – это не всегда очевидно

Итак, tr1, tr2, tr3, tr4… Каждый тип имеет свои особенности. tr1 – самый распространенный, с небольшим зазором между пластинами, что обеспечивает высокую теплопередачу и компактность. Но это же означает и более высокую склонность к загрязнениям и меньше допустимое отклонение геометрии пластин. tr4, наоборот, с большими зазорами, что снижает риск засорения, но увеличивает габариты и может немного снизить эффективность. Идеальный выбор зависит от конкретной задачи – чистоты теплоносителя, рабочей температуры, давления и доступного пространства. Например, для системы охлаждения в пищевой промышленности, где важна гигиена, предпочтительнее tr4. В химической промышленности, где возможны абразивные частицы, лучше выбрать что-то среднее или даже tr1, но с соответствующей системой фильтрации.

Еще один интересный момент – материал пластин. Хотя чаще всего используются нержавеющие стали, есть и другие варианты – титановые сплавы, сплавы на основе никеля. Выбор зависит от агрессивности теплоносителя. Не всегда достаточно просто указать 'нержавеющая сталь AISI 304'. Нужно учитывать состав, условия эксплуатации (температура, давление, наличие хлоридов и т.д.) и делать выбор материала с учетом долговечности и стоимости. Мы, например, однажды сделали пластинчатый теплообменник из AISI 316L для системы охлаждения рассола в кожевенном производстве. Первоначально заказчик хотел использовать AISI 304, но после консультаций и анализа химического состава рассола, мы рекомендовали AISI 316L, что позволило значительно увеличить срок службы теплообменника и избежать дорогостоящего ремонта. Это был прямой пример того, как небольшой, но правильный выбор материала может сэкономить кучу денег в долгосрочной перспективе.

Проблемы, возникающие на этапе проектирования и изготовления

Часто мы сталкиваемся с ситуациями, когда заказчик выбирает производителя OEM пластинчатых теплообменников только по цене, не обращая внимания на опыт и квалификацию компании. Это может привести к серьезным проблемам на этапе проектирования и изготовления. Например, если не учитывать коэффициент теплопередачи, который зависит от геометрии пластин и материала, то теплообменник может оказаться недостаточно эффективным. Или, если не правильно рассчитать давление на пластины, то они могут деформироваться и привести к утечкам. И это лишь верхушка айсберга.

Мы всегда уделяем большое внимание деталям – от геометрии пластин до качества сварных швов. Используем современное программное обеспечение для проектирования, проводим тщательный контроль качества на всех этапах производства, и при необходимости используем специализированное оборудование для тестирования теплообменников. Недавно у нас был случай, когда компания заказала большое количество пластинчатых теплообменников с неверным размером пластин. Оказалось, что ошибка возникла на этапе проектирования, из-за неправильного перевода чертежей. Мы помогли клиенту исправить ошибку, но это потребовало дополнительных затрат и задержек в сроках поставки.

Важность контроля качества при производстве

Контроль качества – это неотъемлемая часть производства высококачественных пластинчатых теплообменников. Мы используем различные методы контроля – визуальный осмотр, ультразвуковую дефектоскопию, гидростатическое тестирование. Все это позволяет нам выявлять дефекты на ранних этапах производства и предотвращать их попадание к заказчику. Особенно важен контроль качества сварных швов – это критически важный элемент, от которого зависит надежность и долговечность теплообменника.

Обслуживание и ремонт пластинчатых теплообменников

Не стоит забывать и об обслуживании и ремонте пластинчатых теплообменников. Регулярная очистка пластин от загрязнений – это необходимая мера для поддержания их эффективности. Также важно своевременно устранять утечки и другие повреждения. Мы предлагаем услуги по ремонту и обслуживанию пластинчатых теплообменников любой сложности. Наши специалисты имеют большой опыт работы с различными типами теплообменников и могут оперативно решить любую проблему.

Еще один распространенный вопрос – как правильно выбрать моющий раствор для очистки пластин. Не все средства подходят для всех типов материалов. Некоторые растворы могут повредить пластины, а другие – не обеспечить достаточной эффективности очистки. Мы рекомендуем использовать специализированные моющие средства, которые разработаны специально для пластинчатых теплообменников. Кроме того, важно соблюдать правила очистки, чтобы избежать повреждений пластин и обеспечить их долговечность.

В заключение

Выбор производителя OEM пластинчатых теплообменников – это ответственный процесс, требующий учета множества факторов. Не стоит экономить на качестве и надежности – это может привести к серьезным проблемам в будущем. Обращайтесь к компаниям, которые имеют опыт работы и предлагают полный спектр услуг – от проектирования до обслуживания и ремонта. Помните, что правильно выбранный и качественно изготовленный теплообменник – это залог эффективной и надежной работы вашей системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сухие винтовые насосы

Сухие винтовые насосы -

EDP кулачковый сухой насос

EDP кулачковый сухой насос -

Насосы со скользящим клапаном Stokes

Насосы со скользящим клапаном Stokes -

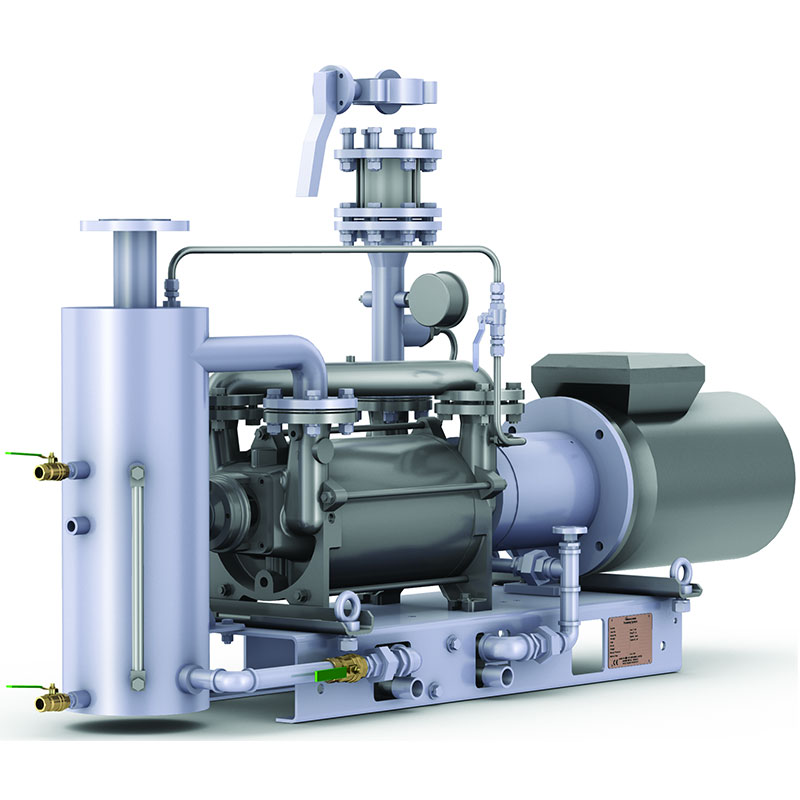

Двухступенчатый жидкостно-кольцевой вакуумный насос серии HR

Двухступенчатый жидкостно-кольцевой вакуумный насос серии HR -

Насосы Рутса STOKES 6″

Насосы Рутса STOKES 6″ -

Масляные винтовые вакуумные насосы

Масляные винтовые вакуумные насосы -

Расходомер

Расходомер -

Винтовая воздуходувка GD

Винтовая воздуходувка GD -

Одноступенчатый жидкостно-кольцевой вакуумный насос серии LR1A/LR1B/LR1C

Одноступенчатый жидкостно-кольцевой вакуумный насос серии LR1A/LR1B/LR1C -

Малый жидкостно-кольцевой насосный агрегат

Малый жидкостно-кольцевой насосный агрегат -

Когтевые сухие насосы GV

Когтевые сухие насосы GV -

Винтовой сухой насос CDX

Винтовой сухой насос CDX

Связанный поиск

Связанный поиск- Купить цена водокольцевой вакуумный насос vvn1 6

- Сухой насос с когтями

- Дешевые интегрированные жидкостные кольцевые вакуумные насосы

- Отличные насосы Рутса

- Дешевый пластинчатый теплообменник 4

- Изготовители OEM жидкостных кольцевых насосов VVN1

- Двухступенчатые пластинчато-роторные вакуумные насосы из Китая

- Оптовые поставщики поршневых вакуумных насосов

- Цена OEM цельного жидкостного кольцевого насоса

- Ведущие поршневые вакуумные насосы