Производители оптовых пластинчатых теплообменников nn

Начнем с простого. Когда кто-то говорит 'производители оптовых пластинчатых теплообменников nn', часто возникает ощущение, что это что-то очень стандартное, что выбор простой – просто найти поставщика. Но это не так. На рынке много игроков, и простого 'дешевле' недостаточно. Нужно понимать, что и от материала, и от конструкции, и от применения многое зависит. И вот где начинается самое интересное и, признаться, самое сложное. Недавно столкнулись с ситуацией, когда клиент заказал партию теплообменников для очистки охлаждающей воды в промышленном цехе – требования к надежности и долговечности были очень высоки. И началось настоящее разбирательство… Не буду вдаваться в подробности, но чуть не пришлось переделывать всю систему, потому что первоначальный выбор был сделан, исходя исключительно из цены. Позже поняли, что экономия оказалась пищей для будущих проблем и простоев.

Основные проблемы при выборе поставщика пластинчатых теплообменников

Первая и самая распространенная проблема – это нечеткое понимание задачи. Клиент думает, что ему нужен простой теплообменник, а ему, возможно, потребуется что-то более сложное, например, с особой геометрией пластин для снижения давления на одной из сторон, или с повышенной устойчивостью к коррозии. Это требует детального анализа технологического процесса, состава теплоносителей, их температуры и давления. С этим часто возникают проблемы, потому что многие поставщики не готовы проводить такую предварительную консультацию или просто не обладают достаточным опытом для правильной оценки. Связано это, как правило, с недостаточной квалификацией персонала или с тем, что компании больше сосредоточены на количестве заказов, чем на качестве.

Вторая проблема – это качество материалов. Это, пожалуй, самый критичный аспект. Дешевые материалы – это, как правило, коррозия, преждевременный выход из строя и, как следствие, дополнительные расходы на ремонт и замену. Важно знать, какие марки стали используются для изготовления пластин и корпуса теплообменника, соответствует ли они требованиям ГОСТ или другим отраслевым стандартам. И желательно иметь возможность проверить сертификаты соответствия, а не просто верить словам продавца. Я бы рекомендовал всегда запрашивать результаты испытаний на коррозионную стойкость, особенно если теплообменник предназначен для работы с агрессивными средами. Возьмем, к примеру, систему охлаждения в металлургическом производстве – там коррозия может стать настоящей проблемой, а использование некачественных материалов приведет к катастрофическим последствиям. Мы в своей практике часто сталкиваемся с ситуациями, когда теплообменники из некачественной стали выходят из строя уже через год работы, а стоимость их замены в разы превышает стоимость качественного оборудования.

Материалы и их особенности

Выбор материала напрямую влияет на долговечность и производительность теплообменников. Наиболее распространенные материалы - нержавеющая сталь (а именно AISI 304 и AISI 316), титан, сплавы на основе меди. Нержавеющая сталь подходит для широкого спектра применений, но в агрессивных средах (например, при высокой концентрации хлора) может подвергаться коррозии. AISI 316, благодаря содержанию молибдена, обладает более высокой коррозионной стойкостью. Титан – это самый дорогой, но и самый надежный материал, который идеально подходит для работы в экстремальных условиях. Мы однажды проектировали систему охлаждения для химического завода, где теплоноситель содержал серную кислоту. В этом случае пришлось использовать теплообменники из титана – это было дорого, но другого выхода просто не было. И в итоге инвестиции окупились – система работает без сбоев уже несколько лет.

Важно учитывать не только состав материала, но и его механические свойства, такие как прочность и твердость. Недостаточная прочность может привести к деформации пластин под воздействием давления теплоносителей, а недостаточная твердость – к их износу. На практике часто встречается, что поставщики не предоставляют полную информацию о механических свойствах используемых материалов, что создает дополнительные риски для потребителя. В таких случаях рекомендуется проводить собственные испытания образцов материалов, чтобы убедиться в их соответствии требованиям.

Конструктивные особенности и их влияние на эффективность

Конструкция пластинчатых теплообменников влияет на их эффективность и надежность. Существует множество различных конструкций пластин – с волнистыми пластинами, с рифлеными пластинами, с пластинами с канавками. Каждая конструкция имеет свои преимущества и недостатки и подходит для определенных типов применений. Выбор конструкции зависит от многих факторов – от вязкости теплоносителей до требуемого температурного напора. Например, для работы с вязкими жидкостями лучше всего использовать пластины с волнистой поверхностью, а для работы с газами – пластины с рифлеными поверхностями.

Геометрия пластин и теплопередача

Геометрия пластин играет ключевую роль в теплообмене. Волнистые или рифленые пластины увеличивают площадь теплообмена и создают турбулентный режим течения теплоносителей, что повышает коэффициент теплопередачи. Однако, слишком глубокие канавки могут привести к засорению теплообменника, а слишком острые волны – к образованию локальных зон повышенного давления. Поэтому важно правильно подобрать геометрию пластин, исходя из конкретных условий эксплуатации. Наши инженеры часто используют программные комплексы для моделирования теплообменных процессов, чтобы оптимизировать конструкцию пластин и повысить эффективность теплообменника. Это позволяет избежать ошибок, которые могут привести к снижению производительности и увеличению энергопотребления.

И еще один важный момент - толщина пластин. Очевидно, что более толстые пластины будут более прочными, но и более дорогими. Не стоит экономить на толщине пластин, особенно если теплообменник предназначен для работы с высокими температурами и давлениями. Хотя, конечно, переплата должна быть обоснована – просто за счет 'толстоты' улучшений эффективности ждать не стоит. Нужно учитывать все факторы в совокупности.

Опыт и ошибки

Мы работаем с оптовыми поставщиками пластинчатых теплообменников уже более десяти лет, и за это время накопили большой опыт. И вот что могу сказать – самая распространенная ошибка – это попытка сэкономить на качестве. Это может привести к серьезным проблемам в будущем. Также часто встречаются ситуации, когда заказчики выбирают поставщика, исходя исключительно из цены, не обращая внимания на его репутацию и опыт работы. В результате – получаем некачественное оборудование и серьезные проблемы с его эксплуатацией.

Однажды мы работали с компанией, которая предлагала теплообменники по очень низкой цене. Мы были заинтригованы, но при более детальном изучении оказалось, что они используют некачественные материалы и не проводят должных испытаний. Мы отказались от сотрудничества, хотя это стоило нам нескольких месяцев поиска другого поставщика. Но в итоге мы сделали правильный выбор – мы получили надежное оборудование, которое работает без сбоев уже несколько лет.

Что нужно проверять при выборе поставщика

При выборе поставщика пластинчатых теплообменников необходимо обратить внимание на следующие факторы: репутацию компании, ее опыт работы, наличие сертификатов соответствия, качество материалов, конструктивные особенности оборудования, техническую поддержку. Важно также получить рекомендации от других клиентов и проверить наличие отзывов о компании в интернете. И, конечно, нужно убедиться, что поставщик готов предоставить детальную техническую документацию на оборудование, включая схемы, чертежи и спецификации.

И еще одно – убедитесь, что поставщик предлагает не только теплообменники, но и сопутствующие услуги, такие как проектирование, монтаж и обслуживание. Это позволит вам избежать дополнительных хлопот и гарантировать бесперебойную работу оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

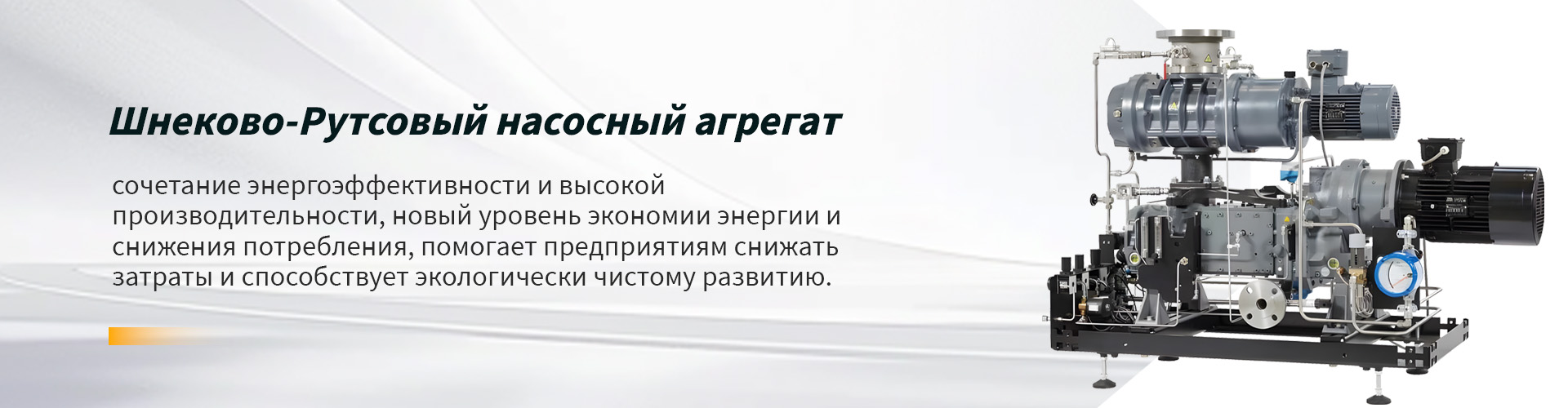

Насос Рутса Gmb40K

Насос Рутса Gmb40K -

EDC когтеобразный вакуумный насос

EDC когтеобразный вакуумный насос -

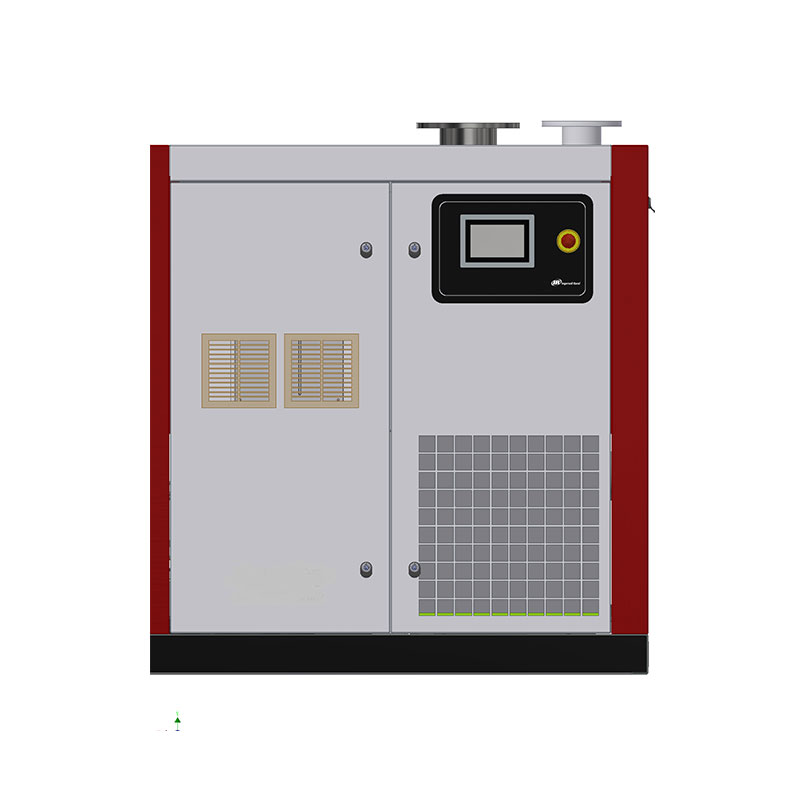

Винтовой сухой насос GXS

Винтовой сухой насос GXS -

Винтовой насос ЭДС (химически взрывозащищенное исполнение)

Винтовой насос ЭДС (химически взрывозащищенное исполнение) -

Одноступенчатые пластинчато-роторные насосы nES с масляным уплотнением

Одноступенчатые пластинчато-роторные насосы nES с масляным уплотнением -

Насосы Рутса STOKES 6″

Насосы Рутса STOKES 6″ -

Сухие винтовые насосы

Сухие винтовые насосы -

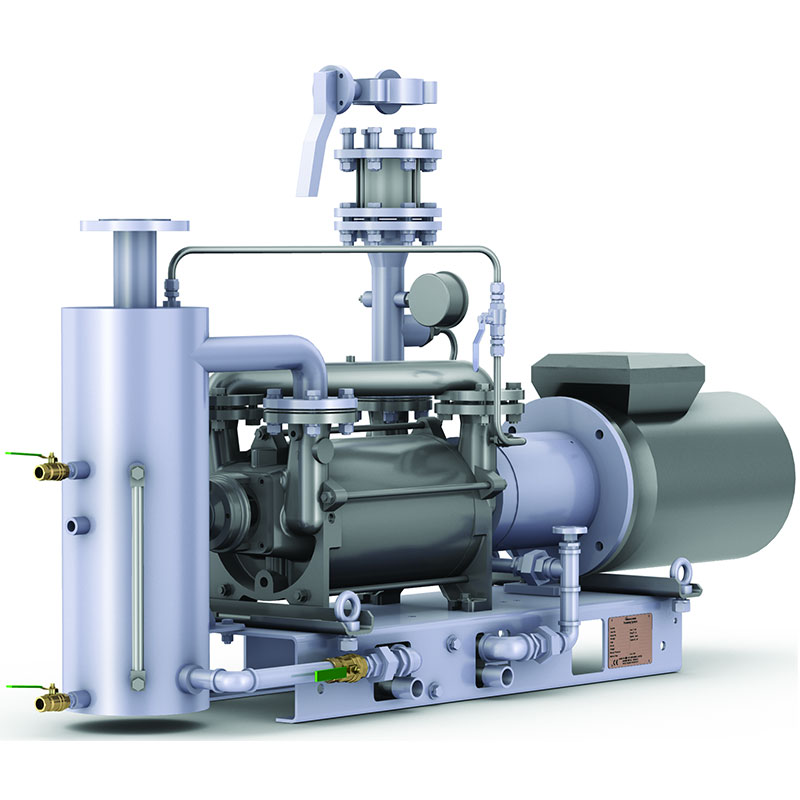

Малый жидкостно-кольцевой насосный агрегат

Малый жидкостно-кольцевой насосный агрегат -

Винтовая воздуходувка GD

Винтовая воздуходувка GD -

Двухдиафрагменные насосы с пневматическим приводом

Двухдиафрагменные насосы с пневматическим приводом -

Вихревые сухие насосы EDO

Вихревые сухие насосы EDO -

Винтовой сухой насос CXS

Винтовой сухой насос CXS

Связанный поиск

Связанный поиск- Цены на мокрые вакуумные насосы в Китае

- Оптовая продажа мокрых вакуумных насосов

- Дешевые производители жидкостных кольцевых вакуумных насосов

- Лучшие покупатели сухих пластинчато-роторных вакуумных насосов из Китая

- Китай пластинчатый теплообменник 2 завод

- Безмасляный вакуумный насос

- Поставщики жидкостно-кольцевых вакуумных насосов vvn из Китая

- Оптовые поставщики жидкостные кольцевые насосы VVN

- Китайские производители пластинчатых теплообменников 4

- Поставщики ведущих рабочих колес двигателей