Завод по производству жидкостных кольцевых вакуумных насосов

Жидкостные кольцевые вакуумные насосы – это, на первый взгляд, достаточно узкая ниша. Но многие ошибочно считают, что производство этих насосов – это про простое сборку компонентов. Это заблуждение. На самом деле, речь идет о сложной инженерной задаче, требующей глубокого понимания физики процессов, материаловедения и умения решать нестандартные проблемы. Я уже много лет занимаюсь поставками и, в некоторой степени, даже опытом производства подобных насосов, и могу сказать, что здесь много нюансов, которые не всегда заметны.

Что скрывается за простым названием?

Когда клиенты заказывают жидкостные кольцевые вакуумные насосы, они часто подразумевают универсальное решение для широкого спектра задач. Но давайте будем честны, 'универсальных' насосов не бывает. Каждый проект уникален, и требования к насосу сильно зависят от конкретного применения. Давление, расход, тип откачиваемой среды, наличие агрессивных веществ – все это влияет на выбор конструкции, материалов и технологии изготовления. Часто бывает, что заказчик не осознает всех тонкостей, и в итоге мы тратим много времени на доработку готового изделия. Например, недавно у нас был заказ на насос для откачки растворителей. Изначально заказчик рассчитывал на стандартную конструкцию, но в процессе обсуждения выяснилось, что растворители агрессивно воздействуют на уплотнения, и необходимо использовать специальные материалы. Это потребовало переработки конструкции и значительного увеличения стоимости.

Основные этапы производства

Производство жидкостных кольцевых вакуумных насосов – это комплексный процесс, который включает в себя несколько ключевых этапов: проектирование, изготовление деталей, сборка, испытания и контроль качества. Проектирование – это, пожалуй, самый важный этап, на котором определяются все характеристики насоса. Здесь используются современные методы 3D-моделирования и расчетов для оптимизации конструкции и обеспечения надежной работы. Изготовление деталей может осуществляться различными способами – от фрезерования и токарной обработки до литья и штамповки. Выбор метода зависит от материала, точности и объема производства. Сборка – это ответственный этап, который требует высокой квалификации сборщиков и строгого соблюдения технологической дисциплины. Испытания проводятся на специальных стендах для проверки соответствия насоса заявленным характеристикам. Контроль качества осуществляется на каждом этапе производства, чтобы исключить попадание дефектных деталей в готовую продукцию.

Проблемы, с которыми сталкиваются производители

Один из самых серьезных вызовов при производстве жидкостных кольцевых вакуумных насосов – это обеспечение высокой герметичности. Любые утечки снижают эффективность насоса и могут привести к его поломке. Поэтому используются специальные уплотнения, изготовленные из высококачественных материалов. Однако даже самые лучшие уплотнения со временем изнашиваются, и их необходимо периодически заменять. Еще одна проблема – это обеспечение устойчивости к агрессивным средам. Многие процессы откачки происходят в условиях повышенной коррозии, поэтому материалы насоса должны быть устойчивы к воздействию химических веществ. Например, часто приходится работать с кислотами и щелочами, и здесь требуется специальный выбор материалов – часто это нержавеющая сталь, титан или специальные сплавы. Мы даже пробовали использовать полимерные покрытия для защиты от коррозии, но это не всегда дает желаемый результат.

Неудачные опыты и уроки

Помню один случай, когда мы пытались произвести насос для откачки сернистого газа. Мы выбрали, казалось бы, подходящий материал – нержавеющую сталь. Но после нескольких недель работы насос начал корродировать, и уплотнения быстро выходили из строя. Пришлось перерабатывать конструкцию и использовать другой материал – специальный сплав на основе никеля. Это был дорогостоящий и трудоемкий процесс, но он позволил нам решить проблему. Такие случаи, к сожалению, случаются довольно часто, и они учат нас быть более внимательными к выбору материалов и конструкции насоса.

Современные тенденции и перспективы

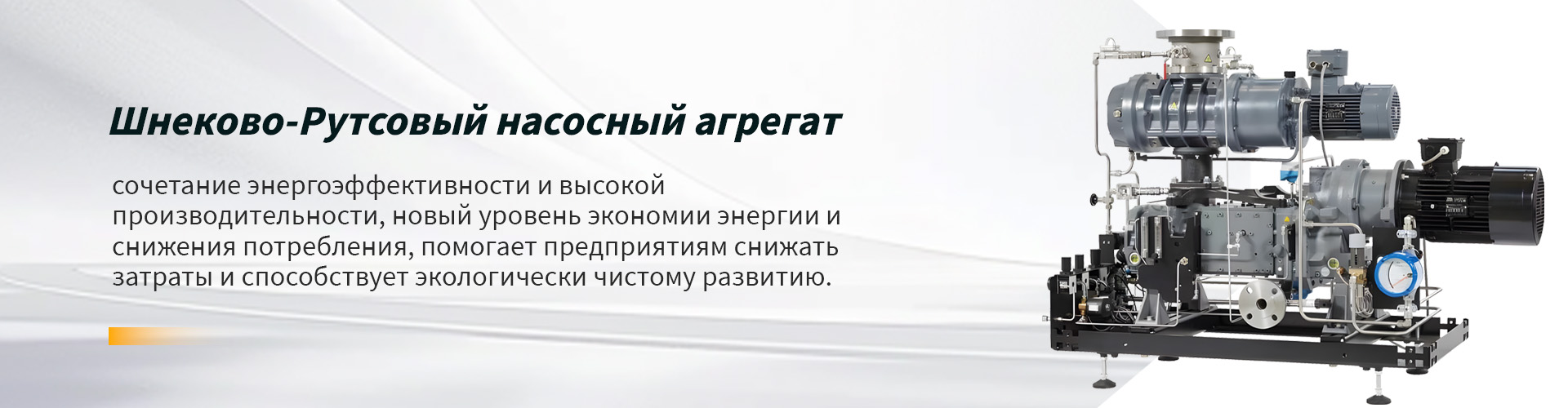

Сейчас наблюдается тенденция к увеличению энергоэффективности и надежности жидкостных кольцевых вакуумных насосов. Используются новые материалы, более совершенные конструкции и современные методы управления. Например, некоторые производители используют системы автоматической регулировки давления, которые позволяют оптимизировать работу насоса и снизить энергопотребление. Также активно развивается направление разработки насосов для работы в экстремальных условиях – высоких температур, давлений и агрессивных сред. ООО Тяньцзинь Мукэ Трейдинг, с момента основания в 2004 году, активно следит за этими тенденциями и старается предлагать своим клиентам самые современные и эффективные решения. У нас в компании работает команда опытных инженеров, которые постоянно работают над улучшением конструкции насосов и разработкой новых решений.

Перспективы развития рынка

Рынок жидкостных кольцевых вакуумных насосов продолжает расти, чему способствуют развитие химической промышленности, фармацевтики, пищевой промышленности и других отраслей. Спрос на высокоэффективные и надежные насосы будет только увеличиваться. Поэтому производителям необходимо постоянно совершенствовать свои технологии и предлагать клиентам инновационные решения.

Надеюсь, этот небольшой обзор был полезен. Как я говорил в начале, это не про простые сборки. Это сложная и интересная область, требующая опыта и знаний. И, если вы столкнулись с задачами, связанными с жидкостными кольцевыми вакуумными насосами, обращайтесь. Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Винтовой сухой насос GXS

Винтовой сухой насос GXS -

Винтовой насос ЭДС (химически взрывозащищенное исполнение)

Винтовой насос ЭДС (химически взрывозащищенное исполнение) -

Винтовой сухой насос CDX

Винтовой сухой насос CDX -

Масляный пластинчато-роторный насос

Масляный пластинчато-роторный насос -

Расходомер

Расходомер -

EDC когтеобразный вакуумный насос

EDC когтеобразный вакуумный насос -

Двухступенчатый масляный пластинчато-роторный насос E2M

Двухступенчатый масляный пластинчато-роторный насос E2M -

Вихревые сухие насосы EDO

Вихревые сухие насосы EDO -

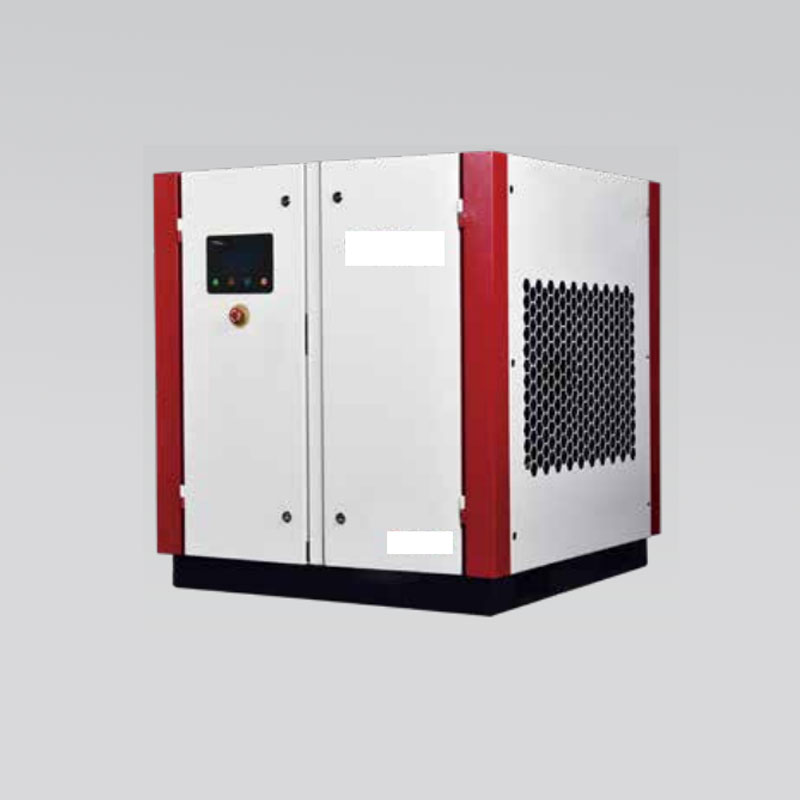

Винтовой воздушный компрессор с микромаслом серии GDK

Винтовой воздушный компрессор с микромаслом серии GDK -

Насосы Рутса EH

Насосы Рутса EH -

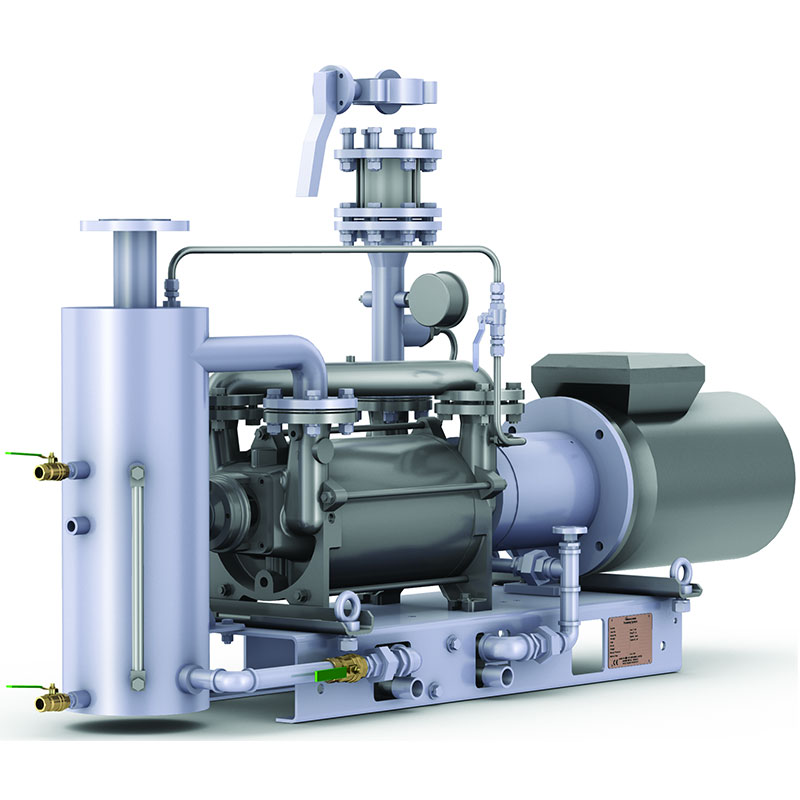

Малый жидкостно-кольцевой насосный агрегат

Малый жидкостно-кольцевой насосный агрегат -

Двухдиафрагменные насосы с пневматическим приводом

Двухдиафрагменные насосы с пневматическим приводом

Связанный поиск

Связанный поиск- Цена покупки двухступенчатого жидкостного кольцевого насоса

- Знаменитые водокольцевые вакуумные насосы

- Отличный жидкостно-кольцевой вакуумный насос vvn

- Производители пластинчато-роторных вакуумных насосов OEM по стоимости

- водокольцевой вакуумный насос ввн 1

- Высококачественные водокольцевые вакуумные насосы vvn13

- Цена работы пластинчатого теплообменника

- Производительность откачки знаменитых вакуумных насосов

- Поставщики OEM пластинчатый теплообменник работа

- Производители водокольцевых насосов